Ford Bronco to kultowy amerykański samochód terenowy, który w nowej odsłonie wszedł na rynek w 2021. Media i internetowe portale branżowe entuzjastycznie zareagowały na premierę, określając wskrzeszoną przez Forda legendę, jako jedną z najlepszych terenówek na świecie, której znakomite zdolności do jazdy terenowej w dużej mierze wynikają z zastosowanego systemu antyprzechyłowego dostarczonego przez BWI Group.

Aktywne stabilizatory przechyłu to, obok amortyzatorów i modułów powietrznych, najsilniejsza grupa produktowa w portfolio BWI Group. Posiadająca duży potencjał rozwojowy od ponad dwóch dekad jest obszarem, w którym nasi konstruktorzy szukają nowych funkcjonalności, często poprzez eliminację występujących ograniczeń. Do tej pory przedmiotem znacznego kompromisu była konfiguracja stabilizatora w sposób preferencyjny dla pewnych warunków drogowych, a mniej korzystny dla innych. Mowa tutaj o jeździe terenowej vs. klasyczne drogi o gładkiej nawierzchni. Inżynierowe BWI widzieli, że system ma szansę zadziałać właściwie w każdych warunkach, jeśli będzie przełączalny. Z pozoru proste założenie koncepcyjne okazało się wyzwaniem w momencie projektowania mechanizmu adaptacyjnego, przy jednoczesnym zachowaniu racjonalnych kosztów i utrzymaniu możliwie najniższej masy produktu. Jak więc powstał SARC (Semi Active Roll Controll) – przełomowe rozwiązanie dla poprawy komfortu jazdy użytkowników samochodów terenowych?

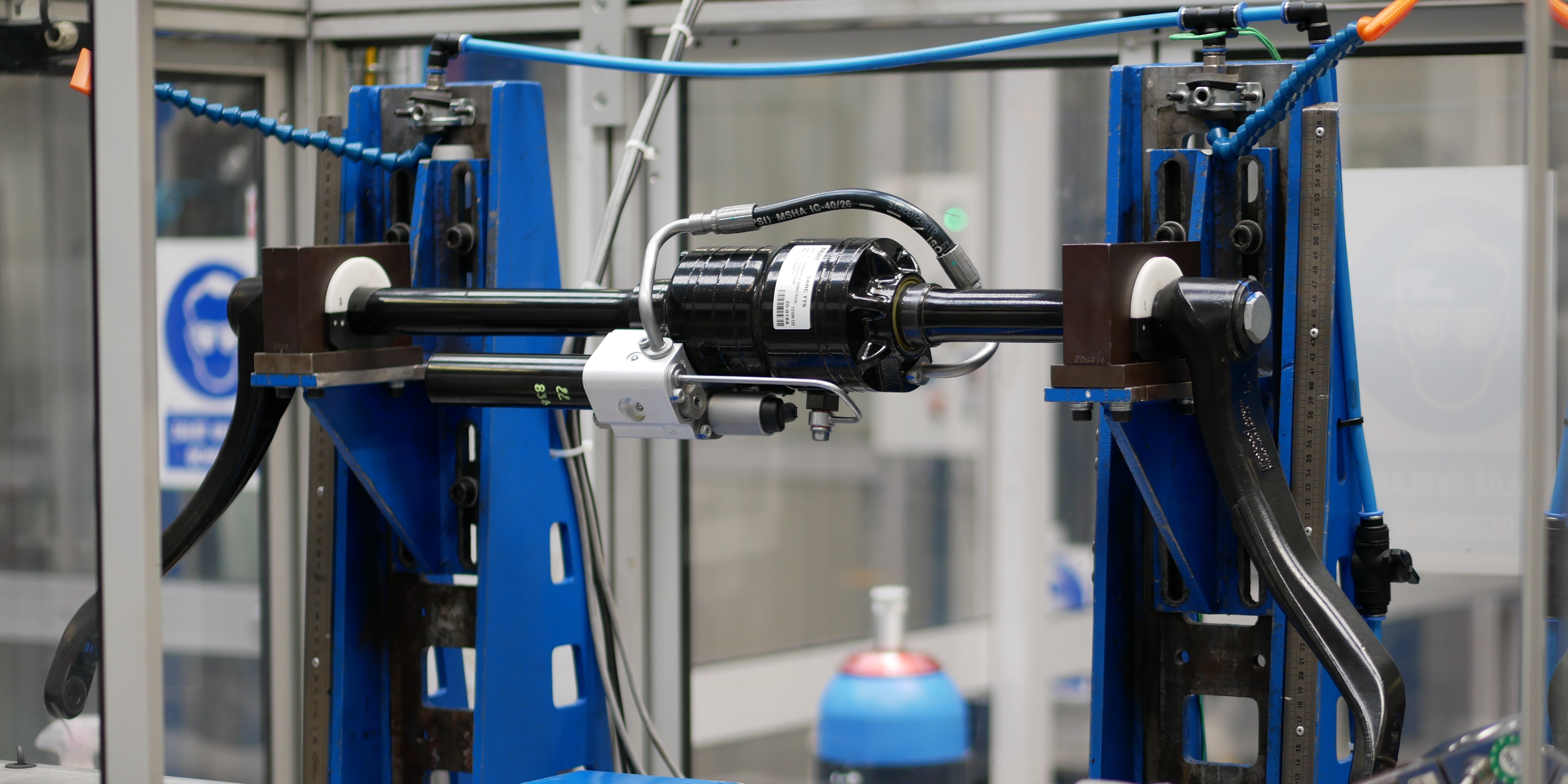

Bazą dla SARC stał się siłownik obrotowy drugiej generacji ARC (Active Roll Controll), do którego konstruktorzy BWI Group dodali unikalny system hydrauliczny oparty na kombinacji dwóch elektrozaworów, pasywnych elementów zaworowych oraz czujnikach ciśnienia zamontowanych na siłowniku. System jest kontrolowany przez jednostkę ECU, która sygnalizuję potrzebę jego blokowania lub odłączania w zależności od rodzaju nawierzchni i preferencji kierowcy. W czasie jazdy po zwykłych drogach system jest zblokowany i stabilizator przechyłu działa jak klasyczny stały stabilizator. Natomiast podczas jazdy terenowej stabilizator jest rozłączany w połowie długości umożliwiając maksymalne wykrzyżowanie osi samochodu i kontakt wszystkich czterech kół z podłożem. Rozwiązanie BWI posiada kilka ważnych zalet w porównaniu z konkurencją: możliwość zablokowania/odblokowania stabilizatora w dowolnym momencie, bez względu na aktualne obciążenie czy wykrzyżowanie osi, szybkie przełączanie stanów oraz tłumienie w układzie hydraulicznym redukujące nagłe ruchy nadwozia przy rozłączaniu stabilizatora, polepszając komfort i jakość prowadzenia. W innych rozwiązaniach tego typu dostępnych na rynku odblokowanie stabilizatora może nastąpić tylko przy małym wykrzyżowaniu osi, ponowne zablokowanie wymaga, aby koła danej osi były na jednym poziomie. Oprócz tego konstrukcja blokady mechanicznej z potrzebnymi luzami może być źródłem hałasu.

W rozwój innowacyjnego systemu duży wkład miało nasze Centrum Techniczne w Krakowie: stąd był koordynowany projekt, tu wykonano testy walidacyjne oraz opracowano proces produkcji i montażu. W warunkach pandemii i ograniczonych możliwości podróżowania prowadzenie interdyscyplinarnego i międzynarodowego zespołu wymagało maksymalnego zaangażowania i ponadprzeciętnych umiejętności. Ciekawostką może być fakt, że podczas trwania projektu po raz pierwszy w BWI Group użyto okularów HoloLens do zdalnego wsparcia budowy linii produkcyjnej.

Na osobny akapit zasługuje proces walidacji nowego produktu, który był wyjątkowo trudny z powodu swojej unikalności i bardzo napiętego harmonogramu. Wymagał opracowania wielu nowych testów, dostosowania lub zbudowania od podstaw kilku nowych stanowisk testowych, zwłaszcza dedykowanej komory klimatycznej, oraz bardzo sprawnego i elastycznego zarządzania testami i ich kolejnością, aby do maksimum wykorzystać czas, stanowiska testowe i same próbki. Nowy produkt był testowany w ekstremalnych warunkach, aby zapewnić wymaganą trwałość i niezawodność konstrukcji oraz zasymulować przewidywany czas eksploatacji produktu w przyspieszonym trybie. W komorze klimatycznej sprawdzana była odporność na pracę w korozyjnym środowisku i w ekstremalnych temperaturach. Na specjalnym stanowisku robione były testy trwałościowe i zmęczeniowe, z maksymalnymi siłami i najcięższymi warunkami przełączania zaworów. Kolejne dedykowane stanowisko posłużyło sprawdzeniu wytrzymałości komponentów i całego produktu na wysokie ciśnienie. Badana była również odporność uszczelnień na wodę, błoto, pył itp., które są typowe dla jazdy w terenie. Mnogość testów, ich złożność oraz tempo realizacji potwierdziły duży potencjał laboratoriów działających w Centrum Technicznym BWI Group w Balicach.